Le développement des moteurs à aimants permanents est étroitement lié à celui des matériaux à aimants permanents. La Chine est le premier pays au monde à avoir découvert les propriétés magnétiques des matériaux à aimants permanents et à les appliquer concrètement. Il y a plus de 2 000 ans, la Chine utilisait les propriétés magnétiques des matériaux à aimants permanents pour fabriquer des boussoles, qui ont joué un rôle majeur dans la navigation, l'armée et d'autres domaines, et sont devenues l'une des quatre grandes inventions de la Chine ancienne.

Le premier moteur au monde, apparu dans les années 1920, était un moteur à aimants permanents qui utilisait des aimants permanents pour générer des champs magnétiques d'excitation. Cependant, le matériau utilisé à l'époque pour l'aimant permanent était la magnétite naturelle (Fe3O4), dont la densité d'énergie magnétique était très faible. Le moteur fabriqué avec cette magnétite était de grande taille et fut rapidement remplacé par le moteur à excitation électrique.

Avec le développement rapide de divers moteurs et l'invention des magnétiseurs actuels, les gens ont mené des recherches approfondies sur le mécanisme, la composition et la technologie de fabrication des matériaux magnétiques permanents, et ont successivement découvert une variété de matériaux magnétiques permanents tels que l'acier au carbone, l'acier au tungstène (produit d'énergie magnétique maximal d'environ 2,7 kJ/m3) et l'acier au cobalt (produit d'énergie magnétique maximal d'environ 7,2 kJ/m3).

En particulier, l'apparition des aimants permanents en aluminium-nickel-cobalt dans les années 1930 (dont l'énergie magnétique maximale peut atteindre 85 kJ/m³) et des aimants permanents en ferrite dans les années 1950 (dont l'énergie magnétique maximale peut atteindre 40 kJ/m³) a considérablement amélioré les propriétés magnétiques, et divers micromoteurs et petits moteurs ont commencé à utiliser l'excitation par aimant permanent. La puissance des moteurs à aimants permanents varie de quelques milliwatts à plusieurs dizaines de kilowatts. Ils sont largement utilisés dans la production militaire, industrielle et agricole, ainsi que dans la vie quotidienne, et leur rendement a considérablement augmenté.

Parallèlement, durant cette période, des avancées ont été réalisées dans la théorie de conception, les méthodes de calcul, la magnétisation et la technologie de fabrication des moteurs à aimants permanents, constituant un ensemble de méthodes d'analyse et de recherche représenté par la méthode du diagramme de fonctionnement des aimants permanents. Cependant, la force coercitive des aimants permanents AlNiCo est faible (36-160 kA/m) et la densité magnétique rémanente des aimants permanents en ferrite est faible (0,2-0,44 T), ce qui limite leur champ d'application dans les moteurs.

Ce n'est que dans les années 1960 et 1980 que les aimants permanents en terres rares cobalt et néodyme fer bore (collectivement appelés aimants permanents en terres rares) sont apparus successivement. Leurs excellentes propriétés magnétiques, avec une densité magnétique rémanente élevée, un champ coercitif élevé, un produit énergétique magnétique élevé et une courbe de démagnétisation linéaire, sont particulièrement adaptées à la fabrication de moteurs, marquant ainsi le début d'une nouvelle ère historique pour le développement des moteurs à aimants permanents.

1. Matériaux magnétiques permanents

Les matériaux magnétiques permanents couramment utilisés dans les moteurs comprennent les aimants frittés et les aimants collés, les principaux types étant l'aluminium, le nickel, le cobalt, la ferrite, le samarium cobalt, le néodyme fer bore, etc.

Alnico : Le matériau magnétique permanent Alnico est l'un des premiers matériaux magnétiques permanents largement utilisés, et son processus de préparation et sa technologie sont relativement matures.

Ferrite permanente : Dans les années 1950, la ferrite a connu un essor considérable, notamment dans les années 1970, lorsque la ferrite de strontium, dotée d'une bonne coercivité et d'excellentes performances énergétiques magnétiques, a été produite en grande quantité, ce qui a rapidement stimulé son utilisation. Matériau magnétique non métallique, la ferrite ne présente pas les inconvénients d'une oxydation facile, d'une faible température de Curie et d'un coût élevé des aimants permanents métalliques, ce qui lui confère une grande popularité.

Samarium-cobalt : Apparu au milieu des années 1960, ce matériau pour aimant permanent présente d'excellentes propriétés magnétiques et des performances très stables. Particulièrement adapté à la fabrication de moteurs en raison de ses propriétés magnétiques, le samarium-cobalt, en raison de son prix élevé, est principalement utilisé dans la recherche et le développement de moteurs militaires (aéronautique, aérospatiale, armement), ainsi que dans les domaines de haute technologie où les performances et le prix ne sont pas des critères déterminants.

NdFeB : Le matériau magnétique NdFeB est un alliage de néodyme et d'oxyde de fer, également appelé acier magnétique. Il présente un produit énergétique magnétique et une force coercitive extrêmement élevés. De plus, grâce à leur densité énergétique élevée, les aimants permanents NdFeB sont largement utilisés dans l'industrie moderne et les technologies électroniques, permettant ainsi de miniaturiser, d'alléger et de réduire la taille des équipements tels que les instruments, les moteurs électroacoustiques, ainsi que de réaliser des séparations magnétiques et des aimantations. Sa forte teneur en néodyme et en fer le rend facilement sujet à la rouille. La passivation chimique de surface est actuellement l'une des meilleures solutions.

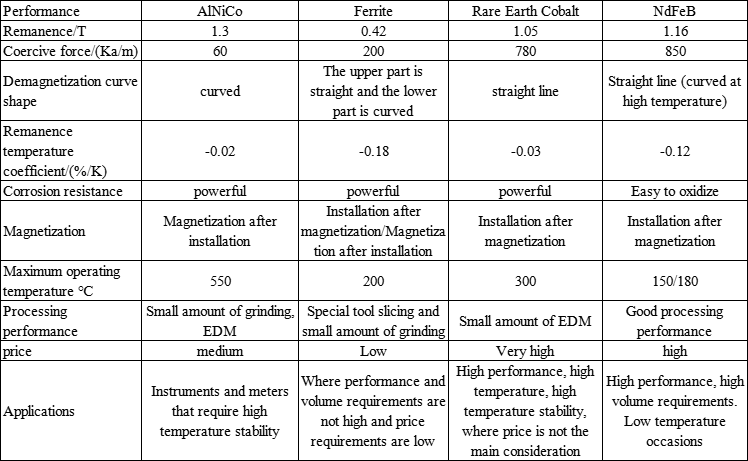

Résistance à la corrosion, température de fonctionnement maximale, performances de traitement, forme de la courbe de démagnétisation,

et comparaison des prix des matériaux d'aimants permanents couramment utilisés pour les moteurs (Figure)

2.L'influence de la forme et de la tolérance de l'acier magnétique sur les performances du moteur

1. Influence de l'épaisseur de l'acier magnétique

Lorsque le circuit magnétique interne ou externe est fixe, l'entrefer diminue et le flux magnétique effectif augmente avec l'épaisseur. Cela se traduit par une diminution de la vitesse et du courant à vide sous un même magnétisme résiduel, et par une augmentation du rendement maximal du moteur. Cependant, ce phénomène présente également des inconvénients, tels qu'une augmentation des vibrations de commutation et une courbe de rendement relativement plus raide. Par conséquent, l'épaisseur de l'acier magnétique du moteur doit être aussi constante que possible afin de réduire les vibrations.

2. Influence de la largeur de l'acier magnétique

Pour les aimants de moteurs sans balais rapprochés, l'entrefer cumulé total ne doit pas dépasser 0,5 mm. Un entrefer trop petit entraînera la non-installation du moteur. Un entrefer trop grand entraînera des vibrations et une baisse de rendement. En effet, la position de l'élément Hall mesurant la position de l'aimant ne correspond pas à sa position réelle. La largeur doit donc être constante, sous peine de voir le moteur présenter un faible rendement et de fortes vibrations.

Pour les moteurs à balais, un espace entre les aimants est prévu pour la zone de transition de commutation mécanique. Malgré cet espace, la plupart des fabricants appliquent des procédures d'installation strictes afin de garantir la précision de l'installation et le positionnement précis de l'aimant du moteur. Si l'aimant est trop large, il ne sera pas installé ; s'il est trop petit, il sera désaligné, le moteur vibrera davantage et son rendement sera réduit.

3. L'influence de la taille du chanfrein en acier magnétique et du non-chanfrein

Si le chanfrein n'est pas réalisé, la vitesse de variation du champ magnétique aux extrémités du moteur sera importante, provoquant des pulsations. Plus le chanfrein est grand, plus les vibrations sont faibles. Cependant, le chanfreinage entraîne généralement une perte de flux magnétique. Pour certaines spécifications, la perte de flux magnétique est de 0,5 à 1,5 % pour un chanfrein de 0,8. Pour les moteurs à balais à faible magnétisme résiduel, une réduction appropriée de la taille du chanfrein permettra de compenser le magnétisme résiduel, mais les pulsations du moteur augmenteront. En général, lorsque le magnétisme résiduel est faible, la tolérance longitudinale peut être augmentée de manière appropriée, ce qui permet d'augmenter le flux magnétique effectif dans une certaine mesure et de maintenir les performances du moteur pratiquement inchangées.

3. Remarques sur les moteurs à aimants permanents

1. Calcul de la structure et de la conception du circuit magnétique

Pour exploiter pleinement les propriétés magnétiques des différents matériaux à aimants permanents, notamment celles des terres rares, et fabriquer des moteurs à aimants permanents économiques, il est impossible de se contenter des méthodes de calcul de structure et de conception des moteurs à aimants permanents traditionnels ou à excitation électromagnétique. De nouveaux concepts de conception doivent être élaborés pour réanalyser et améliorer la structure des circuits magnétiques. Grâce au développement rapide des technologies informatiques, matérielles et logicielles, ainsi qu'à l'amélioration continue des méthodes de conception modernes telles que le calcul numérique du champ électromagnétique, la conception optimisée et la simulation, et grâce aux efforts conjoints des chercheurs et des ingénieurs du secteur des moteurs, des avancées ont été réalisées dans la théorie de la conception, les méthodes de calcul, les processus structurels et les technologies de contrôle des moteurs à aimants permanents. Ce système complet de méthodes d'analyse et de recherche, ainsi que de logiciels d'analyse et de conception assistées par ordinateur, combine le calcul numérique du champ électromagnétique et la solution analytique des circuits magnétiques équivalents, et est en constante amélioration.

2. Problème de démagnétisation irréversible

En cas de conception ou d'utilisation inappropriée, le moteur à aimants permanents peut subir une démagnétisation irréversible, ou une démagnétisation, lorsque la température est trop élevée (aimant permanent NdFeB) ou trop basse (aimant permanent ferrite), sous l'effet de la réaction d'induit provoquée par le courant d'impact ou de fortes vibrations mécaniques, ce qui réduit les performances du moteur, voire le rend inutilisable. Il est donc nécessaire d'étudier et de développer des méthodes et des dispositifs adaptés aux fabricants de moteurs pour vérifier la stabilité thermique des matériaux à aimants permanents et analyser les capacités anti-démagnétisation de diverses structures, afin de prendre les mesures appropriées lors de la conception et de la fabrication pour garantir que le moteur à aimants permanents ne perde pas son magnétisme.

3. Problèmes de coûts

Les aimants permanents en terres rares étant encore relativement chers, leur coût est généralement supérieur à celui des moteurs à excitation électrique, ce qui doit être compensé par leurs performances élevées et leurs faibles coûts d'exploitation. Dans certains cas, comme pour les moteurs à bobine mobile des lecteurs de disques durs d'ordinateur, l'utilisation d'aimants permanents NdFeB améliore les performances, réduit considérablement le volume et la masse, et diminue le coût total. Lors de la conception, il est nécessaire de comparer les performances et le prix en fonction des besoins et des utilisations spécifiques, et d'innover dans les procédés structurels et d'optimiser les conceptions afin de réduire les coûts.

Anhui Mingteng Équipement électromécanique à aimant permanent Co., Ltd. (https://www.mingtengmotor.com/). Le taux de démagnétisation de l'acier magnétique du moteur à aimant permanent ne dépasse pas un millième par an.

Le matériau magnétique permanent du rotor de notre moteur à aimant permanent est du NdFeB fritté à produit énergétique magnétique élevé et à coercivité intrinsèque élevée. Les nuances conventionnelles sont N38SH, N38UH, N40UH, N42UH, etc. Prenons l'exemple du N38SH, une nuance couramment utilisée chez nous : 38- représente un produit énergétique magnétique maximal de 38MGOe ; SH représente une résistance thermique maximale de 150 °C. UH a une résistance thermique maximale de 180 °C. L'entreprise a conçu des outils et des dispositifs de guidage professionnels pour l'assemblage de l'acier magnétique, et a analysé qualitativement la polarité de l'acier magnétique assemblé par des moyens raisonnables, afin de garantir la proximité du flux magnétique relatif de chaque rainure, ce qui garantit la symétrie du circuit magnétique et la qualité de l'assemblage.

Copyright : Cet article est une réimpression du numéro public WeChat « moteur d'aujourd'hui », le lien original https://mp.weixin.qq.com/s/zZn3UsYZeDwicEDwIdsbPg

Cet article ne reflète pas le point de vue de notre entreprise. Si vous avez un avis différent, n'hésitez pas à nous le signaler !

Date de publication : 30 août 2024